En la fabricació de semiconductors, els gasos fan tota la feina i els làsers criden tota l’atenció. Mentre que els làsers fan patrons de transistor gravat en silici, el gravat que primer diposita el silici i desglossa el làser per fer circuits complets és una sèrie de gasos. No és estrany que aquests gasos, que s’utilitzin per desenvolupar microprocessadors mitjançant un procés de diverses etapes, siguin d’alta puresa. A més d’aquesta limitació, molts d’ells tenen altres preocupacions i limitacions. Alguns dels gasos són criogènics, d’altres són corrosius, i d’altres són altament tòxics.

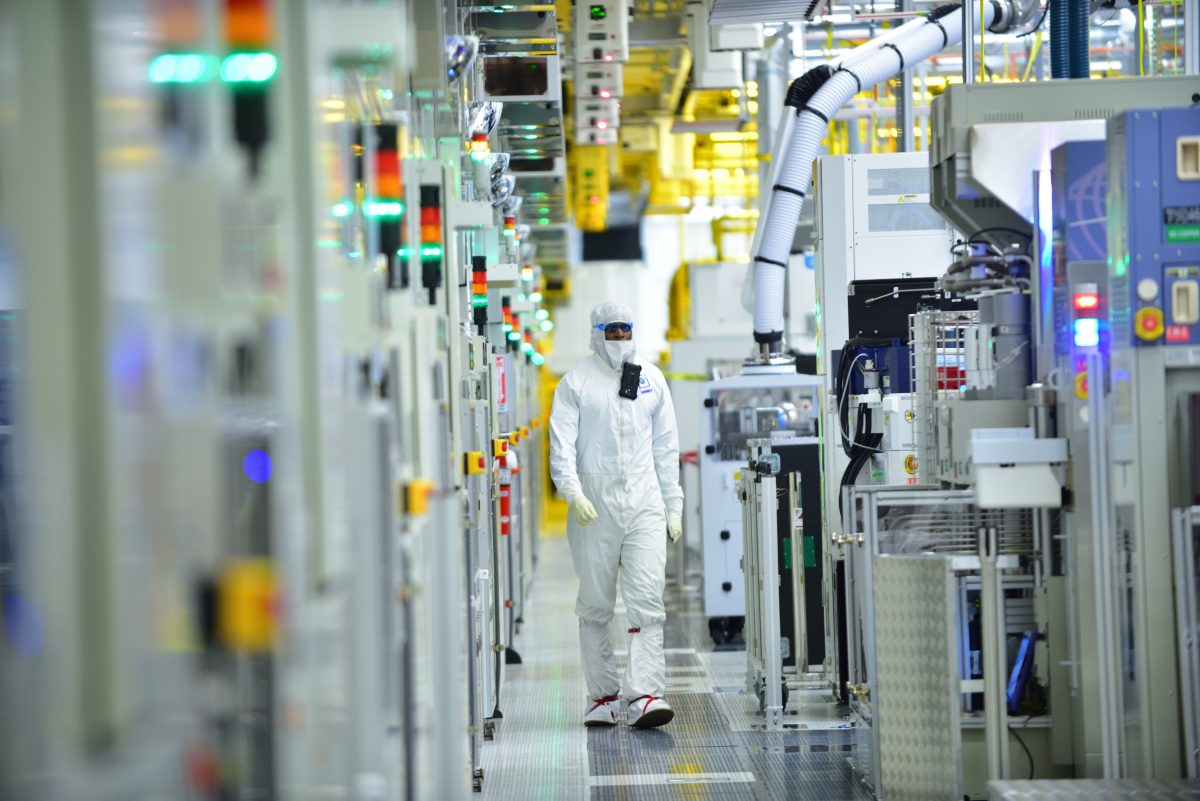

Tot plegat, aquestes limitacions fan que els sistemes de distribució de gasos de fabricació de la indústria dels semiconductors siguin un repte considerable. Les especificacions materials són exigents. A més de les especificacions de material, una matriu de distribució de gas és una complexa gamma electromecànica de sistemes interconnectats. Els entorns en què es reuneixen són complexos i es solapen. La fabricació final té lloc al lloc com a part del procés d’instal·lació. La soldadura Orbital ajuda a complir les altes especificacions dels requisits de distribució de gas, alhora que la fabricació en entorns estrets i desafiants més manejables.

Com utilitza els gasos com la indústria dels semiconductors

Abans d’intentar planificar la fabricació d’un sistema de distribució de gas, cal comprendre almenys els fonaments bàsics de la fabricació de semiconductors. Al seu nucli, els semiconductors utilitzen gasos per dipositar sòlids gairebé elementals en una superfície de manera molt controlada. Aquests sòlids dipositats es modifiquen introduint gasos addicionals, làsers, graves químiques i calor. Els passos en el procés ampli són:

Deposició: Aquest és el procés de creació de l’hòstia inicial de silici. Els gasos precursors de silici es bomben en una cambra de deposició de buit i formen hòsties de silici prim mitjançant interaccions químiques o físiques.

Fotolitografia: la secció fotogràfica fa referència a làsers. A l'espectre de litografia ultraviolada d'extrem (EUV) més elevat que s'utilitza per fer els xips d'especificació més alts, s'utilitza un làser de diòxid de carboni per gravar els circuits de microprocessador a la hòstia.

Gravatge: Durant el procés de gravat, el gas halògens-carboni es bombeja a la cambra per activar i dissoldre materials seleccionats al substrat de silici. Aquest procés grava eficaçment els circuits impresos per làser al substrat.

Doping: és un pas addicional que canvia la conductivitat de la superfície gravada per determinar les condicions exactes en què condueix el semiconductor.

Recuperació: En aquest procés, les reaccions entre les capes de les hòsties es desencadenen per pressió i temperatura elevades. Essencialment, finalitza els resultats del procés anterior i crea el processador finalitzat a la hòstia.

Neteja de cambra i línia: els gasos utilitzats en els passos anteriors, especialment el gravat i el dopatge, són sovint altament tòxics i reactius. Per tant, la cambra de procés i les línies de gas que s’alimenten s’han d’omplir de gasos neutralitzadors per reduir o eliminar reaccions nocives, i després s’omplen de gasos inerts per evitar la intrusió de gasos contaminants de l’entorn exterior.

Els sistemes de distribució de gas a la indústria de semiconductors són sovint complexos a causa dels gasos diferents implicats i del control ajustat del flux de gas, la temperatura i la pressió que s’han de mantenir amb el pas del temps. Això es complica encara més per la puresa ultra alta necessària per a cada gas en el procés. Els gasos utilitzats en el pas anterior s’han de treure fora de les línies i les cambres o neutralitzades d’una altra manera abans que comenci el següent pas del procés. Això significa que hi ha un gran nombre de línies especialitzades, interfícies entre el sistema de tubs soldades i les mànegues, les interfícies entre les mànegues i els tubs i els reguladors i els sensors del gas i les interfícies entre tots els components esmentats anteriorment i les vàlvules i sistemes de segellat dissenyats per evitar que es produeixin la contaminació de la canalització del subministrament de gas natural.

A més, els exteriors de la sala neta i els gasos especialitzats estaran equipats amb sistemes de subministrament de gas a granel en entorns de sala neta i zones confinades especialitzades per mitigar els perills en cas de fuites accidentals. La soldadura d’aquests sistemes de gas en un entorn tan complex no és una tasca fàcil. Tanmateix, amb cura, atenció al detall i als equips adequats, aquesta tasca es pot realitzar amb èxit.

Fabricació de sistemes de distribució de gas a la indústria de semiconductors

Els materials utilitzats en els sistemes de distribució de gas de semiconductor són altament variables. Poden incloure coses com les canonades metàl·liques folrades amb PTFE i les mànegues per resistir els gasos altament corrosius. El material més comú utilitzat per a canonades de propòsit general a la indústria de semiconductors és l'acer inoxidable de 316L, una variant d'acer inoxidable de baix carboni. Quan es tracta de 316L enfront del 316, 316L és més resistent a la corrosió intergranular. Aquesta és una consideració important quan es tracta de diversos gasos altament reactius i potencialment volàtils que poden corroir carboni. La soldadura 316L d’acer inoxidable allibera menys precipitacions de carboni. També redueix el potencial d’erosió del límit del gra, cosa que pot provocar corrosió en les soldadures i les zones afectades per calor.

Per reduir la possibilitat de canalitzar la corrosió que condueix a la corrosió i la contaminació de la línia de productes, 316L acer inoxidable soldades amb gas de blindatge d’argó pur i baranes de soldadura blindades de gas de tungstè és la norma de la indústria de semiconductors. L’únic procés de soldadura que proporciona el control necessari per mantenir un entorn d’alta puresa en les canonades de processos. La soldadura orbital automatitzada només està disponible en la distribució de gas de semiconductor

Posada de temps: 18 de juliol-2023